今日は、昨日開催されました

エーディコア・ディバイズ家具セミナーの

様子をご報告いたします。

ADコアは、

「一度商品化した製品は廃番にしない」

「大量生産をしない」

「国内で製造する」というコンセプトで

1985年から国内でクオリティの高い家具を作り続けています。

その、ADコアの家具デザイナー瀬戸昇氏を講師にお招きして

製造工程、職人技と機械技の高度な技術を、

実物パーツと映像によって説明していただきました。

今日は、第一回目として、

エーディコアブランドのベストセラー製品の

ARCO-アルコ-の製造工程をご紹介いたします。

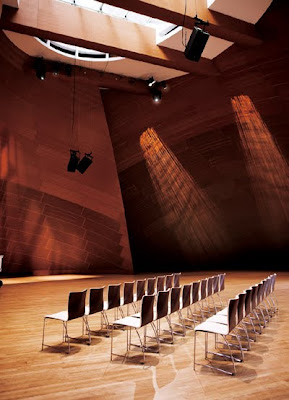

アルコは並べて使うと、背と座のおだやかなカーブが波のように続き

スチール脚のシャープさが特徴の、美しい椅子です。

デザイナーの瀬戸氏は、椅子をデザインし、

まず1/5の模型を作成しました。

今まではその後、原寸で三面図※を作成するのですが

最近は、コンピューターで3Dデータをつくります。

※三面図(平面図、正面図、側面図の3方向から見た図面)

コンピューター上で、360度回転させながら、

実際のフォルムを、感じることが出来ます。

技術が進歩し、家具の製作の工程もずいぶん変わってきました。

アルコのボディは、成形合板で美しい三次曲面をしていますが、

その模型は、ケント紙を実際に重ね、型に押し当て接着すると言う

まさに、成形合板の作り方そのもので、作られたそうです。

成形合板は、ロール単板の木目の方向を、90度変えながら

奇数枚重ね、接着して合板をつくります。

木材を、かつらむきの様に薄くし、無駄なく板に出来る

エコな材料ともいえます。

※合板:「木製家具の、なかみ」参照

※「合板の進歩」

※三次曲面の成形合板「二次曲面から三次曲面へ」

表面には、紙のように薄く木材をスライスした「突板」を貼り

美しく仕上げてあります。

接着剤を塗り、型にはめ乾燥させるのですが、

高周波プレスをつかっています。

高周波(振動)で温度をあげ、接着剤を早くかためる方法です。

ここにも、技術の進歩が見られますね。

そして、コンピューターの3Dデータが活躍です。

NCマシンで、デザインどおりに成形合板を切り出していきます。

さらに、布を張り込む際に使う、5㎜の溝を

10㎜ほどの厚さの合板の、木口に削りこんでいきます。

このあと、サンダーで表面をなめらかにし、塗装下地を塗り、更にサンダー。

本塗装も、塗ったり拭き取ったりの何工程も経て、やっと仕上がるのです。

パイプで出来た脚は、通常の1.5倍もの強度がある

ハイテンションパイプを使っています。

強度があるからこそ、その加工も大変です。

機械で曲げたあとは、すべて手作業で微調整していきます。

各脚パーツを溶接し、サンダーをかけ、表面をなめらかにします。

余分な油分が残ると、塗装がのらず、あとからメッキはげの原因になる為

31工程もかけ、十分に洗浄します。

下地にニッケルメッキを2回。そしてやっと、クロムメッキを施します。

本体には、ウレタンを貼り、椅子張り地を張り込みます。

ウレタンは、端の収まりが良くなるように端を手でつまみ、なめらかにします。

張り込みの布はかぶせたあと端を、木口に削り込んだ5㎜の溝に入れ込み、

タッカーで丁寧に止めて、余分な布は手作業でカットします。

仕上げに、パイピンを溝に接着しながら、入れ込んで仕上げます。

脚と、本体を固定し、ようやく一脚の椅子ができあがるのです。

そして、これだけで終わりではありません。

強度実験が行われます。

・繰り返し衝撃試験

後脚を床に固定し、椅子の座に55kgのおもりをのせたまま

前脚を床から50mm持ち上げて落下させる試験です。

4000回落下のところ、アルコは12000回という

過酷な試験をパスしています。

コントラクト(商業施設など)でも、通用する丈夫な椅子である証です。

いかがでしたか?

その細かい工程もさることながら、機械・技術の進歩による

デザイン実現の幅が大きくなったこと。

なのに、職人一人ひとりの匠の技が、いたるところに見られ

本当に丁寧に作られていること。

そんな事が、伝わってくるセミナーでした。

さて、次回はADコア上質ブランドのネオクラシコ人気の

NC-007チェアの製造工程をご紹介いたしますね。